アピールポイントは、所在地「加東市」!

「同業者は関西に1社のみ」

「国内に8台しかない機器がある」

「取引先は、ヨーロッパの大手メーカーや海上保安庁」

「扱うのは潜水艦」

驚くようなフレーズが、次から次へと飛び出してくる。

「加東市で、この仕事をしていることが弊社のアピールポイント」と話す、有限会社アクト(以下、アクト)の代表取締役 藤本正紀氏。アクトとは、いったいどんな企業なのか。

自動車のエアコンが効かなくなり、「コンプレッサーの修理が必要」と言われた経験はないだろうか。

コンプレッサーとは、空気やガスなどの気体に圧力をかけ、圧縮する機器のこと。車に搭載されているコンプレッサーは、車内に冷風を送るため、エアコンガス(冷媒)を圧縮する役目を果たしている。その自動車用コンプレッサー(以下、コンプレッサー)を「リビルド」しているのがアクトだ。その他、船舶を中心とした燃料噴射ポンプとその制御装置のオーバーホール、非常用発電機器のメンテナンスなどにも取り組んでいる。

関西で2社しか取り組んでいないというリビルド事業とは何か? 海から遠い内陸部で、なぜ船舶に関連した事業を行っているのか? 創業のきっかけは、1995年に起こった阪神・淡路大震災だった。

新品より高性能を生む「リビルド」という技術

アクトは、正紀氏の父であり現会長の義明氏が、「ウエスト商会」という名で1995年4月に加東市で創業した(1999年4月、有限会社アクトに社名変更)。神戸市東灘区の企業に勤務していた同年1月17日、阪神・淡路大震災の発生により職場を失った義明氏は、当時の業務を自らの手で行おうと、コンプレッサーのリビルドをスタートした。

「リビルド」とは作り直しや構築のし直しのこと。アクトのリビルドとは、故障したコンプレッサーの分解修理・組立直しにより、新品同様の製品に作り変える作業だ。カーエアコンは、コンプレッサーだけではなく、様々な部品が働き合うことで冷気を出すシステムであるため、取扱には専門知識やノウハウが必要とされる。

「取引先は、ディーラーや大手商社です。例えば、ディーラーから修理依頼が入ると、車種に応じたコンプレッサーを弊社の在庫の中からピックアップし、修理の必要なコンプレッサーと引き換えに発送します。受け取ったコンプレッサーは、修理後そのまま弊社の在庫品として保管しておくんです。お客様をお待たせしない工夫です」

リビルドされたコンプレッサーは、ボディは再利用品でも、中身は新しい部品に交換した“新製品”。新たな製品を購入するより安く、中古品より新しい。しかも、アクトのリビルド製品は、新品を上回る性能の高さに仕上がるという。その背景には、アクトならではの強みが隠されている。

「直せないコンプレッサーはない!」

自動車の型式やグレードにより、搭載する機種が異なるコンプレッサーは、1,000種類以上にものぼる。「アクトの強みは、それらの機種をすべて扱えること」と、正紀氏は胸を張る。

「弊社のような企業は関西に2社しかなく、もう1社は決まったメーカーの製品だけを扱う企業です。弊社は、国内はもちろん、ヨーロッパにある大手メーカーの認定工場にもなっていて、直せないコンプレッサーはありません。トラクターやコンバインといった、農機具のコンプレッサーも扱えます」

様々な機種を扱うことで、アクトにはどんなケースにも対応できる修理ノウハウが蓄積されている。そのため、新品のコンプレッサーが持つメーカー独特の“クセ”を取り除くことで性能を高め、壊れにくいコンプレッサーを完成することができるのだ。

また、そうしたノウハウを活かすための様々な部品がストックされており、どんなに旧式のコンプレッサーも修理が可能だという。

「車の部品は、10年~20年で販売が終了します。例えば、昭和の名車と謳われ、今も人気車種である昭和48年の日産スカイラインやセドグロ(日産セドリック/グロリア)に搭載されたコンプレッサーも、ノウハウとオリジナル部品を組み合わせることで修理できます」

さらに、修理を通じてコツコツと積み上げてきたデータを、アクトのオリジナル検索ソフトとして多岐にわたる機種の管理に活用。例えば、修理が必要なコンプレッサーは、車の型式などのデータを入力し品番を検索。該当するコンプレッサーを確認し、在庫の中からすぐにピックアップすることができる。

「『在庫がない』『修理できない』とは決して言いません。どんなコンプレッサーでも、絶対に直す。これが、弊社の理念です」

そんなコンプレッサー修理に取り組むうちに、取引先から「やってみないか?」と声がかかるようになったのが、燃料噴射ポンプのオーバーホールという新たな事業だった。

田園地帯の真ん中で、船のオーバーホール!?

燃料噴射ポンプとは、ディーゼルエンジンなどのシリンダー内に、燃料を噴射させるポンプのこと。アクトでは、主に船舶に搭載されたポンプのメンテナンスに取り組んでいる。

「例えば、海上保安庁からも修理の依頼をお受けします。自動車一台分ほどもある大きなエンジンを分解し、故障の原因箇所を突き止め、見積もりにOKをいただいて修理に取り掛かりますが、一つのポンプ修理に1週間~2週間、修理代も500万円くらい必要なケースもあります。この修理に必要なテスターは、国内に8台しかないという機器。通常は造船所のある呉や横須賀で見られるものですが、こんな田園地帯の真ん中にあるのも面白いでしょう?」

この噴射ポンプの修理事業は、さらに新たな事業につながった。その一つが、非常用発電機システムのメンテナンスだ。燃料噴射ポンプのオーバーホールに取り組むうちに「非常用発電機システムのメンテナンスをやってみませんか?」と声がかかったのだ。

「ビルや病院、銀行のATM、鉄道など、停電して稼働が止まってはいけないものの、点検やメンテナンスを行っています。この仕事を請け負うため、電気工事士法に基づく様々な免許を、スタッフに取りに行ってもらいました」

さらに平成23年には、企業合併による事業承継にもつながった。燃料噴射ポンプに設置されている電子ガバナーのメンテナンス事業だ。ガバナーとは、ポンプの運転中に、エンジンの回転速度を一定に保つための調速機と呼ばれる制御装置で、潜水艦などに使用されているもの。年に一度、造船会社へ運び込まれる潜水艦のメンテナンスを担当する。

「修理技術の伝承には、5年かかると言われています。今は、2カ月に一度、勉強がてら仕事に出向いています」

そうした事業に取り組む正紀氏が、「会社の存続さえ危惧した」と話す転機があった。

60日間に及んだ“激闘”を制し、社員と泣いた夜

それはまだ、アクトが船舶のメンテナンスに取り組み始めて間もない2020年のこと。琵琶湖を航行する遊覧船のメンテナンスの依頼だった。2週間で修理を終える予定が、2か月を過ぎてもエンジンは動く気配がなかった。遊覧船のシーズンインは、毎年3月の第1土曜に行われる琵琶湖開き。あと2日後に迫っていた。

「その日の夜、遊覧船の運営会社の事務所に呼び出され、烈火のごとく怒られました。船は滋賀県民の誇り。万一、琵琶湖開きの日に遊覧船が動かなければ、アクトは倒れるかもしれないと青ざめました」

夜11時に帰社した正紀氏は、社員たちと一緒に検討を重ね、翌朝7時に再び船の元へ戻った。

「最後は、この方法でいくしかない」

修理完了の手応えをつかめたのは、琵琶湖開きの前日のことだった。

次の日、テレビのニュースには、遊覧船が出航していく様子が映し出されていた。その映像を目にした瞬間、「社員みんなで泣きました」と正紀氏は振り返る。

「実は、夜中に社内で検討しながら改めて図面を見直した時、根本的な間違えをしていたことに気が付きました。修理すべきはここしかないと思い込み、いろいろな可能性を考えることをしなかったことが原因だったんです」

どんな仕事も基本を忘れず、ゼロから見直すことの大切さ、一つひとつの案件ごとに頭の中をリセットして取り組む必要性を痛感したと言う。

「コンプレッサーのリビルドも長年やっていると、つい『これくらいでいいだろう』と現状維持で満足してしまいます。しかし、基本に立ち返って見直しを繰り返すことで、もっと性能を高めた製品を生み出せます。あの遊覧船の一件のおかげで、弊社の製品は年々いい製品になっていると思っているんです」

無事、琵琶湖開きに出港した遊覧船は、運営会社から依頼され、現在もアクトがメンテナンスを続けている。

経営理念は「性能重視」、社員間のコミュニケーションがあればこそ

性能重視。創業当時から、アクトが掲げ続ける経営理念だ。

「弊社が選ばれているポイントは、技術力とクオリティ。不具合品を出さないことがお客様の信頼につながると、口をすっぱくして言い続けてきた会長の想いを受け継ぎ、今も性能を最も重視しています。車も船も、人の命を預かるものですから」

そしてもうひとつ、大切にしているのは、社員みんなで情報を共有しあえる環境づくりだ。

アクトでは、一人ひとりがそれぞれ製品の組立を担当するため、他のスタッフの仕事ぶりがわかりにくい。そのため、万一、誰かが担当した製品に不具合が出た時は、全員で報告書をチェックする。

「リビルド製品には、マニュアルも、分解図も組立図もありません。自分が扱う製品について、その都度、部品の種類を確認し、サイズを測り、材質や構造をチェックして、情報を共有しています。検索ソフトの使い方や、新入社員のためのマニュアルも、組み立ての展開図も、すべて自分たちの経験をもとに作り上げました。そうした地道な努力の積み重ねで、新品より性能の良いリビルド製品が生まれているんです」

そうしたアクトの基盤を作り上げてきた既存事業に加え、正紀氏にはこれから取り組みたい新規事業がある。

“米どころ”加東市で、地域貢献を見据えた米づくり

近年、活発化している企業の農業参入。アクトも代々、農家として米づくりに取り組み、「あくと米」と名付けた米を取引先に販売してきた。その「あくと米」が「おいしい!」と、顧客の間で評判になったことを受け、これまで会長が取り組んできた米づくりに正紀氏も参加。2022年より、オンラインショップでも販売をスタートした。

小粒ながら丸みと厚みがあり、味・香り・粘りのバランスがいい「あくと米」は、お米本来のふんわりとした風味を楽しめるという。

「弊社には農業部があるんです。田んぼの耕作面積が広いので一人では手に負えず、草刈りなどは幼なじみが手伝ってくれます。米づくりは、体力的にも大変な作業。高齢化により、休耕せざるを得なくなった周辺の田んぼも、弊社で預かり耕作する予定です」

そう話す正紀氏の目標は、自社でつくる米で握ったおにぎりの店を、加東市で出店することだ。

「おにぎりがおいしいと、地元のお米に目を向けてもらうきっかけになります。『同じ土、同じ水で育つのだから、うちの米もおいしいかもしれない』とみなさんが気付き、休耕田での米づくりを少しでも意識してくれたらいいなと思っているんです」

リビルドも、メンテナンスも、米づくりも。アクトは、これからも「クオリティ」で挑み続ける。

経営者紹介

代表取締役 藤本正紀さん

どんな修理も断らないリビルド技術は、ガレージで学んだ

私が2代目として跡を継いだのは、40歳の時です。平成30年6月に、今の会長から社長のバトンを受け取りました。

目指していたのは、美容師だったんです。高校2年生から、加東市内の美容室で見習いとしてアルバイトを始め、高校卒業と同時に「うちにおいで」と誘っていただき就職。20歳半ばまで勤めていましたが、自動車事故に遭ってしまい、しばらく右手が思うように動かなかったことで、お店に迷惑をかけたくなくて退職しました。

私がアクトに入社したのは、その数年後のこと。「アルバイトでいいから来い」と、会長に声を掛けられたことがきっかけです。当時の弊社はガレージを工場代わりに、会長とアルバイトスタッフ一人が作業をしていましたが、私の入社後、一人、二人と従業員が増え、順調に大きくなっていきました。

当初は、髪と違って機械を触るのは、手が汚れるというマイナスイメージしかありません。会長は昔堅気なうえ、職人によくある「見て覚えろ」「自分で書け」という指導しかしてくれません。来る日も来る日も、コンプレッサーの分解と洗浄を繰り返す仕事は、「しんどい」としか思えませんでした。

しかし、組立を許されるようになり、自分の手でテストまで行えるようになると、責任感が生まれ始めました。

「お前に作業をしてもらったコンプレッサー、この車についてるんやで」と友だちに言われた時、ようやく仕事の面白さを実感できるようになったんです。

あれから20年以上が過ぎ、国産車から外車、農機具まで、今では見ただけで何に使われるコンプレッサーなのか、わかるようになりました。依頼されれば、どんなコンプレッサーでも「無理です」と言わず、絶対に修理するのが信条です。必要な部品が無ければ、部品加工を行う知人に「作ってくれ」と依頼します。おかげでラインナップがどんどん充実し、およそ50年前に生産された車種でも対応できるようになりました。

リビルドは、一度ダメになったものを、再びきれいな状態にする。美容師も、美しさを失い始めたものを、もう一度きれいに仕上げる。「あぁ、同じことをしているんだな」と、今は思っているんです。

一日の作業は500台!? 全社を挙げて取り組む日々

コンプレッサーは、車のボンネットを開けたらすぐ目に入るんですが、実際は車のどこで、どのように使われているのか知らない人が多いものです。弊社に来るスタッフも、最初はみんな「こんなのが、壊れるんですか?」と尋ねてきます。

例えば、高速道路を走行中、エアコンをつけているはずなのに車内が暑くなり、エンジンの回転数もどんどん上がっていくような経験をしたことはありませんか? それは、コンプレッサーに不具合が生じている証拠です。特に商用車やトラックは走行距離が長いため劣化しやすく、故障する頻度も高まります。

リビルド製品は、1台作るのに結構時間がかかります。汚れてボロボロになったコンプレッサーを分解し、使い物にならない部品を取り除きながら洗浄します。きれいになったボディに新しい部品を並べて組み立て、テストを行って問題がなければ完成です。

オーダーが集中するのは3月、4月に向かう頃。1社につき1,500台から2,000台の発注が、数社の取引先から入ります。暑くなり始める3月下旬から5月連休にかけ、遠出してエアコンを使う機会が増えるためです。また、6月も蒸し暑いのでエアコンを使いますし、9月のお彼岸までは多忙を極める時期です。

さらに、意外と慌ただしいのが冬。フロントガラスの曇り止めにも、エアコンは欠かせません。全員で作業の工程ラインを整え、多い日なら一日500台分の作業に脇目もふらず一斉に取り組みます。

一人では、到底できない仕事です。スタッフがいてくれればこそ、今の弊社があります。

適材適所のフィールドで、誰もが輝く職場を目指す

仕事に取り組む信条も、経営理念も大切ですが、やはり一番大切にしているのはスタッフです。弊社に勤めてくれているみんなに「この会社、いいやん!」と思ってもらうため、頑張っていると言っても言い過ぎではありません。

入社してくるスタッフは、メカニック系以外の人が圧倒的に多数を占めます。コンプレッサーなどの知識を持たないほうが、むしろ仕事がしやすいかもしれません。知識より、元気のある人。コミュニケーションを大切にできる人。そんな人と一緒に働けたらうれしいです。

また弊社には、健康志向のスタッフが多く、みんなマラソン好き。フルマラソンで3時間を切るスタッフもいるんです。彼につられて、小野市主催のハーフマラソンに、みんなで出場したこともあるんですよ。

弊社に「向いていない」人はいません。電話の応対が上手だからお客様の窓口に、コミュニケーション力が高いから営業になど、日頃の様子を見ながら適材適所への配置を考えます。ちょっと辛そうだなと思った時は、向いている部署に異動してもらうと、必ず伸びてくれるんです。だから弊社のスタッフは、勤続年数が長い人が多いんです。

スタッフが体調を崩して退職すると、すぐに入社してくれる人と出会えました。人と企業の出会いは、ご縁。弊社に来てくださる人にも、ご縁を感じていただける職場でありたいと思っています。

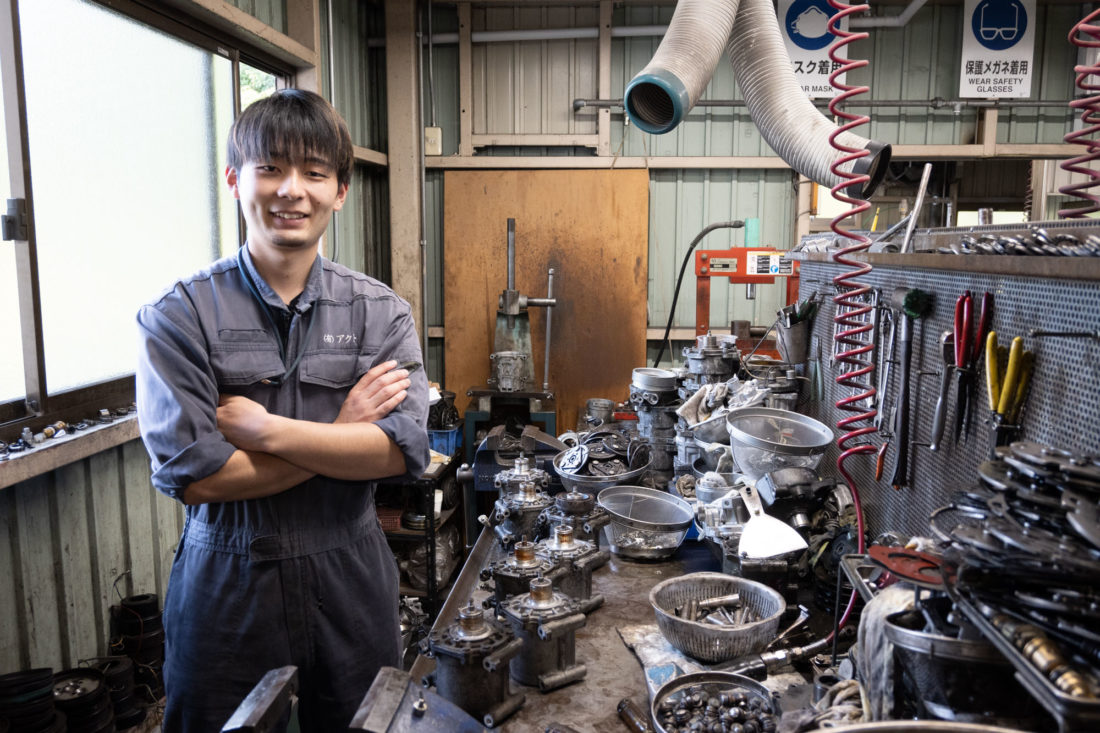

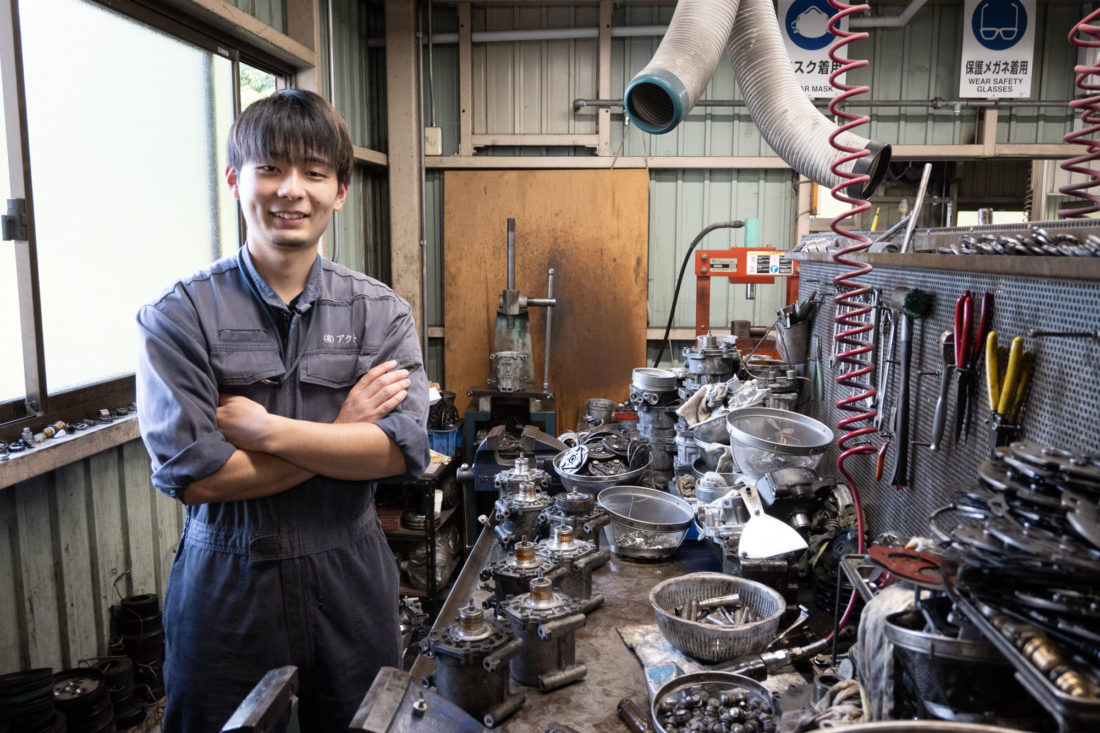

従業員紹介

中村 翔さん

入社のきっかけは、未知の世界への好奇心

「コンプレッサーって何?」

今まで聞いたことのないものに興味が生まれ、友だちに尋ねました。

「自動車に積まれているもの」と説明しながら開けてくれた、自動車のボンネットの中には、初めて目にするコンプレッサーがありました。

「これを直すのが、僕の仕事」と聞かされて会社にも興味を持ち、「その会社に行ってみたい」とお願いして面接を受けました。工場見学もさせていただいたのですが、そこは未知の世界!

「バラバラに分解してどうするんだろう?」「おもしろそうだな」と興味が尽きず、アルバイトとして採用していただき、2022年4月に正社員として入社しました。

前職は、一般家庭に太陽光発電システムや蓄電池を販売する営業職。成果を感じられるようになるまで時間がかかるため、自分には向いていないと思っていたんです。

一つひとつの工程を丁寧に極めていきたい

もともと、全く興味のなかった業界。汚れるのもいや、力仕事も好きじゃない。でも、今までやって来たこととは、全く異なる分野に飛び込んでみようと思ったきっかけは、好奇心でした。

アルバイトとして働き始めた3か月間は、道具の使い方を教えていただくことからはじまりました。主な仕事は、リビルドのいちばん初期の段階である、コンプレッサーを分解して洗浄することです。入社後3年を過ぎるまでに、次の組立工程に進むことを目標に頑張っています。

コンプレッサーは、種類によって分解の手順や方法が違うんです。間違ったやり方で分解すると、使い物にならなくなってしまいます。

社長からは「分解と洗浄のノウハウを極めれば、コンプレッサーの構造そのものが学べ、組み立て方もわかるようになる」と言われています。社長も最初の3~4年は、毎日、分解と洗浄を繰り返していたそうです。そのおかげで、「使える部品と取り換えなくてはいけない部品を見極められるようになり、組み立てることができるようになった」と話してくれました。

分解と洗浄を一人で完璧にこなせるようになれたら、好奇心をかきたてられた組立の段階へ進めるので、まず分解と洗浄を極めたいと思っています。

取り組んだ成果が目に見える、やりがいを感じられる仕事

社内は、すごくフレンドリーです。上司って、固くて威圧的というイメージがありましたが、「この人は本当に“上司”なんだろうか」と思うくらい、立場に関係なく気さくに話をしてくださいます。「こんなことを尋ねたら、怒られるんじゃないだろうか」と、ムダな不安を感じずに質問できるのがありがたいです。

アクトでの業務は、教わった知識や身につけたスキルが、目に見えやすい仕事です。少なくとも一カ月間取り組むと、自分の成果も目に見えてくるので、やる気にもつながります。要領も良くない、物覚えも早いとはいえない私でも、一年取り組んだことで道具の使い方も身につきました。専門知識や技術が無くても大丈夫です。

今はまだ日々必死で、仕事を楽しいと感じる余裕はありません。しかしその中でも、自分のやり方を認めてもらえることが「うれしさ」だったり、誰かに尋ねることなく一人でできることが「楽しさ」だったりしています。

プライベートでも、入社するまでは全く関心のなかった車ですが、仕事を通していろいろな知識が身につき始めると、車そのものへの興味が生まれ、趣味の幅が広がりました。技術的な階段を少しずつ上がれる手応えや、生活の楽しみが増える喜びを、新しい仲間と一緒に感じられたらいいなと思っています。

文:内橋麻衣子/写真:高橋武男

※令和4年度 加東市商工会企業紹介PR事業